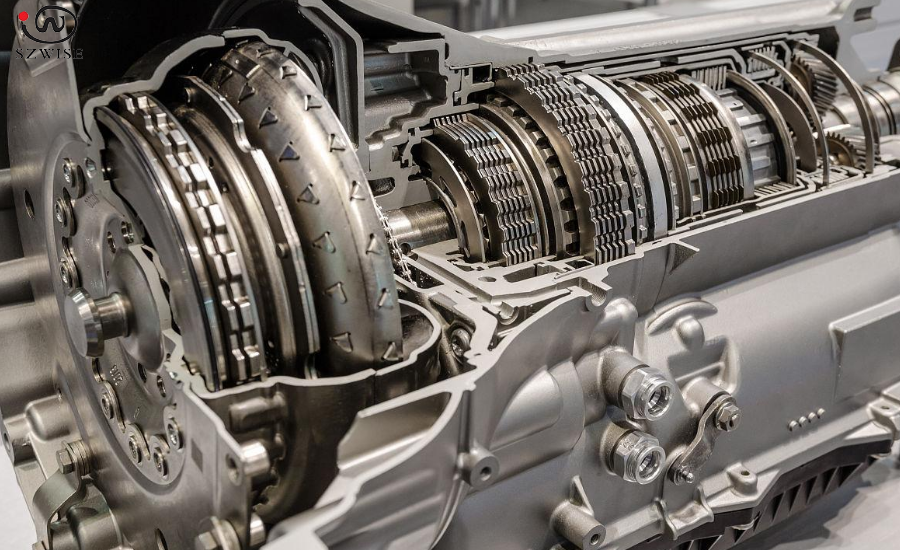

当高铁齿轮箱以380公里时速运转时,传统检测手段如同"盲人摸象"。2024年某动车所的实践表明:WS-B3920MH工业内窥镜通过6mm孔径探入齿轮箱,首次实现了对0.15mm级疲劳裂纹的在线诊断。这标志着我国轨道交通运维正式进入"微米级预防性维护"时代。

2024年某动车所例行检测中,技术人员使用WS-B3920MH工业内窥镜对齿轮箱进行巡检,发现:

缺陷定位:通过3.9mm探头穿过轴承观察孔,在高速轴齿面发现0.15mm疲劳裂纹,裂纹延伸方向与齿轮旋转应力方向一致

决策支撑:三维测量功能确认裂纹深度未超过安全阈值(0.2mm),结合振动监测数据判定可继续运行5000公里

经济效益:避免提前更换价值18万元的齿轮箱总成,仅需在下次二级修时针对性处理,节约直接成本92%

技术方案亮点

双模态成像:可见光+红外热成像同步捕捉齿面磨损与轴承过热现象

军工级防护:钛合金探头外壳耐受齿轮箱油雾环境,连续工作6小时无故障

智能分析:算法自动比对历史检测数据,生成磨损趋势预测报告

高铁齿轮箱检测技术的突破,让我们看到了工业内窥镜在微米级预防性维护中的重要作用。通过WS-B3920MH内窥镜的精准检测,不仅能发现0.15mm级的微小裂纹,还能结合AI分析做出科学决策,大幅降低维修成本。

如果您我们的产品感兴趣,可以咨询我们商务经理,电话18928481633,微信同号,欢迎前来咨询。